什么是感应淬火

感应淬火概述

感应加热装置是产生感应加热电流的电源设备。感应加热具有很多优点,如加热速度快,热效率高、产品质量好,易实现表面加热、穿透加热、局部加热和连续加热,工作环境清洁,易于实现自动化等,尤其因为感应加热表面淬火工件有表面硬度高、耐磨、抗疲劳、淬火变形小和表面氧化脱碳少等优点,因而感应淬火技术在现代化热处理生产中占有重要的地位,感应加热装置则成为热处理生产上重要加热设备之一。

一、感应淬火的基本原理

把工件放在感应器中,当一定频率的交流电通过感应器时,由于电磁感应,在工件表面层产生了与感应器中交变频率相同、电流方向相反的感应电流。感应电流沿零件表面形成封闭回路,称为涡流。在涡流及零件本身电阻的作用下,电能在零件表面层转化为热能,将工件表层加热。

根据焦耳一楞次定律,其热量为

式中I一感应电流(A);

R一工件电阻(Ω);

T一加热时问(S)。

涡流之所以能实现表面加热,是由交变电流在导体中的分布特点所决定的,特点为:

1、集肤效应

当导体中通过直流电时,导体截面上各处的电流密度是相同的,然而通过交流电时,其电流在截面上的分布是不均匀的,总是在导体表面的电流密度最大,中心的电流密度最小,而且,交变电流的频率越高,表层的电流密度越大,这种现象称为交变电流的集肤效应。感应淬火就是利用了这一特性。

感应电流自工件表面向心部呈指数规律衰减,通常规定从表面到电流为I。(I。为表面最大电流;e=2.618)处的深度为“电流透入深度”,用△表示,其值可由下式求出:

式中 p一工件的电阻率(Ω.cm);

u一工件的磁导率( Gs/Oe),在居里点以上,其失磁层u为1;

f一电流频率(Hz)。

由上式可知,电流频率越高,电流透入深度越浅,集肤效应越显著。另外’磁导率u值在低温时很大,在居里点以下的透入深度为冷透入深度,以△冷≈40/√f。在居里点以上的透入深度,称为热透入深度,以△热≈500/√f。

采用深层透热式加热(即△≥δ淬硬层深度)与传导式加热(即δ>△)比较,透热式加热时间短,淬火马氏体组织较细,过渡层较薄,表面硬度高以及残余应力大,热效率高,过热倾向小(频率高表面电流大过热倾向大)。所以在选择频率时,一般力求采用较低频率,易实现深层加热。

通常δ的技术要求范围在1~10mm,为零件直径的10%左右。在实际操作中,常采用较大的比功率(即较小的Hi),则很短时间达到淬火温度,使δ变浅,属于透热式加热,热传导作用可以忽略。增加加热时间,造成δ增大,属于传导式加热,如高频设备通过增加加热时间以使δ>△o

2.环流效应

当交流电通过圆环状或螺旋状导体时,由于交变磁场的作用,使其外表面电流密度因自感反电势增大而降低,而在圆环内侧表面获得最大的电流密度,这种现象称作环流效应。感应器上的环流效应对于加热零件外表面是有利的,因为其热效率高,加热速度快。而对加热内孔是不利的,因为环流效应使感应器上电流远离工件表面,导致加热效率显著降低’加热速度减慢。为了提高内孔感应器和平面感应器的效率,一般都要在感应器上安装磁导率很高的导磁体,将电流“驱”向感应器上靠近工件的一侧,以减小间隙’提高加热效率。

当感应器轴向高度与圆环直径之比值越大时,环流效应越显著,故长方形感应器截面比正方形好,而圆形最差,应尽量少用。

3.尖角效应

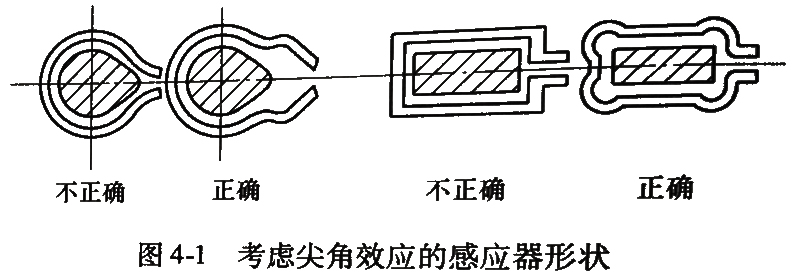

把外形带有尖角、棱边及曲率半径较小的突起的工件置于感应器中加热时,即使感应器与工件之间的间隙相等,由于在工件的尖角处和突出部分通过的磁力线密集,感应电流密度大,加热速度快,热量集中,也会使这些部位产生过热,甚至烧熔,这种现象称为尖角效应。在感应淬火时,由于尖角效应而产生过热,从而造成开裂的现象是常见的,例如,齿轮以及轴的端部在进行高频淬火时,尖角及轴端部分往往容易过热而开裂。

为了避免尖角效应,设计时应将感应器与工件尖角和凸起的间隙适当增大,以减少该处磁力线的集中程度,这样工件各处的加热速度和温度才能比较均匀一致,如图4-1所示。或将凸轮高频仿形感应器改为中频普通圆形感应器。

4.邻近效应

感应圈与零件的间距越小,在零件表面的感应电流就越大,这种现象称作邻近效应。因此,轴齿类零件在感应加热时应不断地旋转,以获得均匀的加热层。

对某些零件(如双联齿轮)进行感应淬火时,为了保证已淬火的部位不致因相邻部位被感应器加热而回火软化,在设计制造感应器时须考虑将感应器制造成三角形或采取屏蔽磁场的措施。

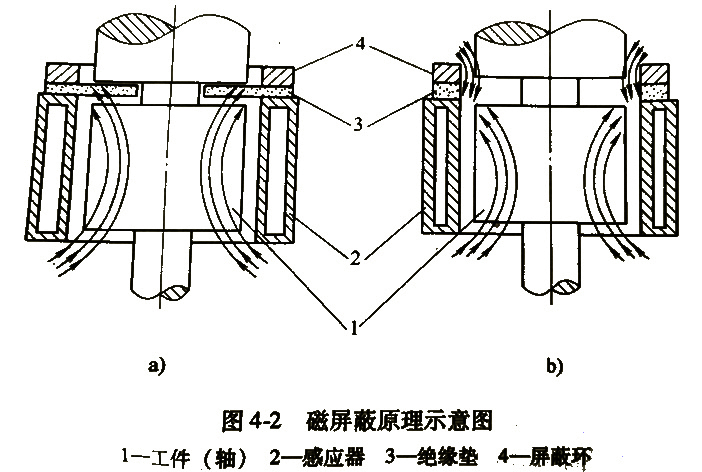

屏蔽的方法有两种:一种是利用铁磁材料(硅钢片或低碳钢片),做成屏蔽环(图4.2a)。由于钢环的导磁率高,使漏磁经过它而短路,从而减少了逸散的磁力线的影响。为了减少额外功率消耗,应将屏蔽环上开许多格以割断涡流路程。另一种是利用非铁磁性金属(纯铜管或铜板)做成磁短路环,如图4-2b所示,当磁力线穿过铜环时,便在铜环中产生感应的涡流,涡流产生的磁场方向与感应器的刚好相反,这样就抵削和削弱了逸散的磁力线,达到了屏蔽的目的。铜环的厚度应大于高频电流的穿入深度(高频加热时屏蔽铜环厚度需大于Imm,中频加热时需大于3~8mm)。

二、感应淬火方法

感应淬火方法一般有两种,即同时加热淬火法和连续加热淬火法。

1、同时加热淬火法

这种方法是将工件上需要加热表面的整个部位置于感应器内,一次完成加热,然后直接喷水冷却或将工件迅速降落到淬火槽中冷却。这种方法适用于小型零件或淬火面积较小而尺寸较大的零件,如曲轴、齿轮等,并且生产率高,利于大批生产。

2.连续加热淬火法

这种方法是加热和冷却同时进行,前边加热,后边冷却。零件不仅转动而且沿轴向移动,使需要淬火部位连续均匀地进行淬火。此法适用于轴类等长型工件的表面淬火’如轴、齿条、机床导轨、大型齿轮等,当设备容量较小,工件较大时也采用此法。这种方法淬火冷却水可直接由感应器喷射,也可另装一个喷水套,随感应器一起移动,边加热边喷水淬火冷却。