东风案例分享:内花键轴套中频感应淬火工艺

感应加热淬火法指的是工件放在有足够功率输出的感应线圈中,在高频交变磁场的作用下,工件表面形成强大的感应电流,使得工件表面迅速升温继之表面进行淬火的工艺方法。由于其具有加热效率高,加热时间短,工件表面不容易氧化脱碳,加热速度快,因此细化了奥氏体晶粒,使工件淬火后具有优异的力学性能,且只进行表面加热,工件淬火变形小,设备易于实现自动化生产,劳动生产率高等优点,因而得到了广泛的应用。下述是感应热处理工艺方法在我厂劳务产品固定套上的应用以及相关质量问题的排查解决过程。

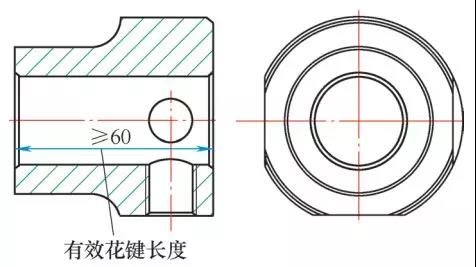

1. 零件技术要求

固定套(又名内花键轴套)的结构如图1所示,内花键长度不少于60mm,固定套外轮廓小端直径60mm、大端直径84mm,固定套上有三个M18×1.5-7H的内螺纹孔。材料为40Cr(GB/T3077—2015),先进行整体调质处理,硬度要求为28~32HRC,按照国家标准GB/T 13320—2007金相评级为1~4级,评价为合格。抗拉强度≥980MPa,屈服强度≥785MPa,伸长率≥9%。技术要求为内花键表面感应淬火,表面硬度为50~56HRC,感应淬火有效硬化层深度≥3mm,内花键淬火深度要求从齿根处开始测量,内花键的硬度要求在内花键的中部进行测量。零件必须100%磁粉探伤,不允许存在有裂纹、折叠、白点以及其他有损使用性能的有害缺陷。其完整的工序路线为:毛坯检验→入库→粗车→调质→精车→铣扁→钻孔→攻螺纹、倒角→切内花键→切小径→内花键感应热处理→磁粉探伤→磷化处理→终检→清洗、防锈、包装→入库。

2. 零件感应热处理过程

感应热处理工艺过程是在现有条件下,采用仿形感应器,在ZTTP系列IGBT 250kW/(4~30kHz和20~50kHz)国产中频电源以及ZTVC100-2型数控感应淬火机床上对于固定套的内花键孔进行中频感应淬火。

热处理感应淬火的工艺参数:加热功率25~27kW;频率20~23kHz。内花键由下端开始加热,停留加热5s,感应器再以F60的速度(约每秒低于1mm)对内花键从下至上进行扫描加热,边加热边对于内花键进行连续喷液冷却,直至内花键上端,并停止加热,继续冷却保持20s后停止冷却,而后依靠零件表面内部返热产生200~230℃温度进行自回火处理。

3. 质量问题描述

固定套在中频感应淬火过程中,出现三个M18×1.5-7H的内螺纹孔孔口处淬火裂纹,探伤显示磁痕等质量问题,且通过固定套开裂处的切样金相分析,发现有过热特征。固定套实体照片如图2所示。

4. 分析排查

感应淬火的淬硬层深度和表面硬度随着频率、单位面积的功率损耗、感应器的形状和尺寸、被处理零件的材质和形状及尺寸、处理前的基体组织、加热方式、加热时间,以及冷却剂的品种和冷却方法等主要影响因素而改变。为了解决这些问题,从感应器的结构设计、工艺参数选择、加热定位和冷却方式等方面进行了逐一排查,以便进行工艺过程优化。

(1)化学成分

固定套的材料要求是40Cr(GB/T 3077—2015),经过直读光谱仪化验分析其化学成分如附表所示,符合标准要求。

(2)电参数的选择

固定套加热电源频率的选择,主要取决于固定套的几何形状和加热层深度。加热的实际深度由加热时间、功率密度及频率来决定。电流透入工件表层的深度主要和电流频率相关。固定套的内花键孔在ZTTP系列IGBT 250kW/(4~30kHz和20~50kHz)国产中频电源以及ZTVC100-2型数控感应淬火机床上进行中频感应淬火。加热功率:25~27kW,频率20~23kHz。

(3)内螺纹孔孔口处特殊结构分析

内花键面上的三个M18×1.5-7H的内螺纹孔与内花键面形成的相贯线处形状比较尖锐,且机械加工很难有合适的方式对相贯线处进行倒角处理,导致此处在感应加热过程中出现了尖角效应,致使温度会急剧升高,较其他部位的温度要高,升温速度比其他部位要快,因此很容易产生过热、开裂。为了保证工件能够均匀加热,应尽量避免在工件尖角棱边处产生尖角效应。

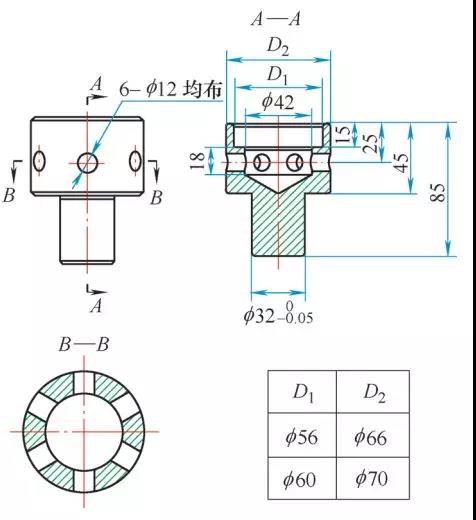

(4)加热定位

由于固定套感应淬火加热必须精确控制加热位置,因此固定套定位装夹采用了如图3所示的定位工装。采用底端面装夹定位,固定套外轮廓小端直径60mm处装配入D1=60mm(正公差)的腔体内实现定位,淬火冷却介质被喷向中心内花键后从6个均布的直径12mm的导流孔中排走。手动调整好起始加热位置,形成初始坐标输入程序中,后续的加热速度和终端位置,通过观察调节合格后输入程序中,之后可始终通过工艺程序来保证生产稳定。

(5)介质冷却

当淬火冷却介质浓度、温度、冷却时间、喷射角度及喷射压力控制不当时,同样也可造成固定套的淬火开裂等质量缺陷。通过工艺试验,我厂采用的是浓度为5%~8%的PAG水基淬火液,使用温度为20~45℃,喷射压力为0.1MPa,喷液角度为垂直于内花键表面喷淋,冷却过程得当。

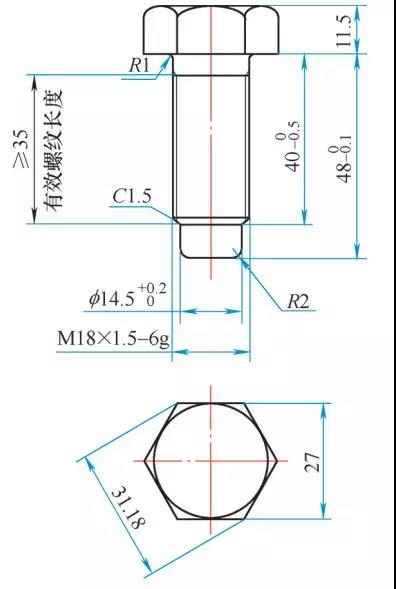

5. 对策实施

对于防止产生尖角过热问题,由于在现有工况条件下采用调节感应圈与工件之间的相对高度和相对间隙受到限制,为了避免三个M18×1.5-7H的内螺纹孔与内花键面形成的相贯线处因为尖角效应导致温度过高,考虑到碳钢及中碳合金钢热导率在47~58λ/W·m﹣1·K﹣1,而纯铜的热导率高达384λ/W·m﹣1·K﹣1,可以很快地将螺纹孔区域的热量更快传导出去。我厂采取纯铜棒根据内螺纹孔结构配做了如图4所示的三个铜螺栓对螺纹孔进行了堵塞处理,即可起到大幅度降低尖角处电流密度或起到一定的磁场屏蔽作用。

铜螺栓堵塞螺纹孔后如图5所示。

由于感应器的结构主要包括感应器有效圈外径尺寸(决定和固定套间的间隙)、高度、喷液角度。根据固定套的形状,我厂委托感应器专业制造厂家制作了专用仿形感应器。感应淬火时,固定套采用竖直装夹即内花键孔轴线垂直于地面的形式,对于感应器有效外圈与固定套内花键孔的轴向和径向间隙进行合理控制,确保有效圈外径与固定套内花键孔间隙在1mm。使得固定套加热温度尽量均匀,避免有效淬硬层深度差异性等质量问题。固定套感应淬火状态如图6所示。

6. 工艺验证

(1)表面硬度和淬硬层深度检验

根据客户要求,内花键淬火深度必须从齿根处开始测量,内花键的硬度要求在内花键的中部进行测量。将感应淬火后的固定套沿着内花键孔的中心横切后,用汽油洗净冲洗,并对于横截面进行线切割制样,并磨去线切割影响层,再使用浓度为3%~5%的硝酸酒精腐蚀,有效硬化层深度(硬度法)以及表面硬度指标检测情况为表面硬度54.5HRC,有效硬化层深度3.2mm,感应淬火后的固定套有效淬硬层深度符合图样技术要求,且层深均匀。

(2)回火以及磁粉探伤

感应淬火利用控制喷射冷却时间,使得硬化区内层的残留热量传递到硬化层,从而达到一定温度进行回火,即依靠工件余热进行自回火,自回火温度200~230℃。未再发现螺纹孔孔口处出现过热及开裂现象。经过型号为CJW-2000E磁粉探伤设备进行磁粉探伤均没有发现任何缺陷样磁痕。

7. 结语

(1)通过定位工装的应用,确保精确控制加热位置,在保证规定的有效淬火硬化层深度的同时确保批量稳定生产。

(2)通过合理控制感应器有效外圈与固定套内花键孔的轴向和径向间隙,从而使得固定套加热温度趋向于均匀。

(3)通过采用导热率更好的纯铜棒配做成铜螺栓对螺纹孔实施堵塞后,大幅度降低了尖角处电流密度,实现磁场屏蔽,有效解决了固定套感应淬火内螺纹孔孔口处淬火裂纹质量问题。