尖轨跟端整体喷风热处理过程中控制马氏体生成

尖轨作为道岔产品的薄弱环节,提高尖轨的强度和韧性,可以更有效地延长整组道岔的使用寿命。无论是普碳态钢轨,还是强韧化合金态钢轨或淬火态钢轨,其组织都是珠光体组织,不许有马氏体和贝氏体等组织,由于生产和使用原因产生的马氏体组织是造成钢轨突发性脆断的重要原因之一。

本文利用铁路科学研究院集团有限责任公司金属与化学研究所生产的整体热处理生产线进行工艺试验。分析尖轨跟端整体热处理工艺试验过程中马氏体产生的主要影响因素,从而避免实际生产过程中马氏体的产生。

1. 试验方案

60AT1-60(U75V)在线热处理钢轨由于Mn、Cr等合金元素的加入,易在连铸坯的心部产生正偏析,经轧制后遗传在钢轨的轨腰及上下三角区,在后续在线热处理过程中易产生异常组织,轨头出现马氏体组织部位如图1所示。

图1 马氏体组织部位示意

图1 马氏体组织部位示意

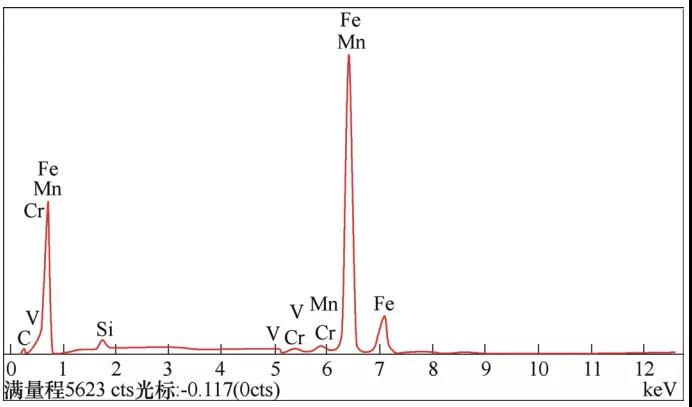

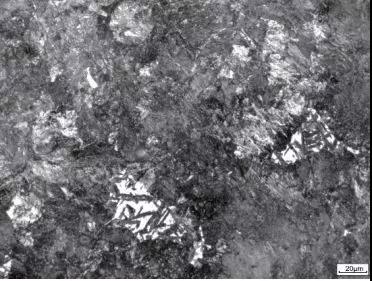

对轨头的点状马氏体组织进行能谱分析,如图2所示,wV=0.18%、wCr=0.19%、wMn=1.54%。而化学成分要求:wV= 0.04%~0.12%,wMn=0.75%~1.05%。本次试验利用60AT1在线热处理钢轨锻压加工7根60AT1-60(U75V)跟端进行工艺试验。试验设备为铁路科学研究院集团有限公司金属与化学研究所生产的整体热处理生产线,设计7组参数进行工艺试验,如附表所示。

图2 U75V偏析马氏体区成分

图2 U75V偏析马氏体区成分

试验前确保试验件中性线与整体热处理生产线的加热炉中性线和喷风盒中性线保持一致。按照试验参数调整试验件与喷风盒间隙,在程序界面内按照附表设计的试验工艺输入参数依次进行试验。

工艺试验参数

2. 试验结果及分析

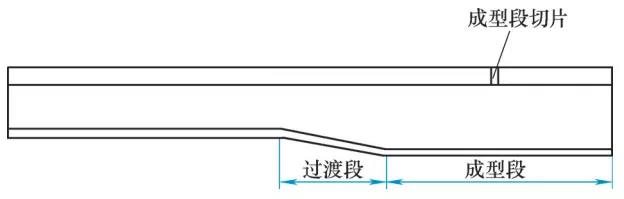

试件经每一组工艺试验后,用线切割按图3所示位置取样并进行金相组织检验,并依据试验结果进行下一步的方案设计调整。

图3 金相组织试件取样位置示意

图3 金相组织试件取样位置示意

(1)工艺试验组1、组2及组3检验结果

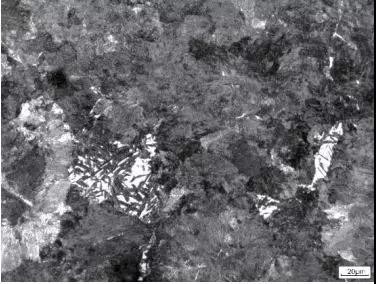

根据实际生产经验,设计工艺组1~3工艺试验参数。以(2.2±0.05)℃/s将试件跟端整体加热至900℃,喷风盒侧向间隙20mm时,风压分别为0.24MPa、0.20MPa、0.10MPa,有侧向风压,冷却停止温度350℃,自然冷却到室温。其金相组织检验结果为珠光体和点状马氏体(见图4~图6),随着风压的降低马氏体数量减少,但不能有效的消除马氏体组织。

图4 珠光体+点状马氏体(风压0.24MPa)

图4 珠光体+点状马氏体(风压0.24MPa)

图5 珠光体+点状马氏体(风压0.20MPa)

图5 珠光体+点状马氏体(风压0.20MPa)

图6 珠光体+点状马氏体(风压0.10MPa)

图6 珠光体+点状马氏体(风压0.10MPa)

(2)工艺试验组4及组5检验结果

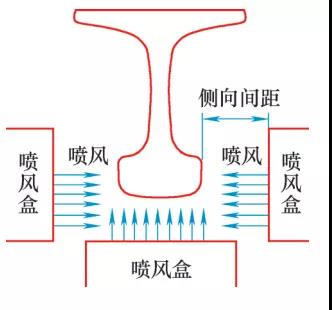

在组1~组3工艺试验的基础上,为进一步降低钢轨轨头三角区冷却速度,增大喷风盒间隙进行试验,试件喷风冷却如图7所示。工艺组4、组5工艺试验参数:以(2.2±0.05)℃/s将试件跟端整体加热至900℃,喷风盒侧向间隙40mm时,风压分别为0.20MPa,有侧向风压、无侧向风压,冷却停止温度350℃,自然冷却到室温。

图7 试件喷风冷却示意

图7 试件喷风冷却示意

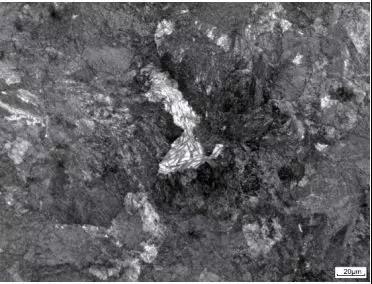

工艺试验组4、组5金相组织检验结果为珠光体和点状马氏体(分别见图8、图9)。增大喷风盒间隙后,不管有无侧向分压都不能有效的消除马氏体组织。通过组4、组5工艺试验结果显示,调整喷风盒间隙的方式和取消侧向分压都不能有效地避免马氏体产生。

图8 珠光体+点状马氏体图(风压0.20MPa,有侧向分压)

图8 珠光体+点状马氏体图(风压0.20MPa,有侧向分压)

图9 珠光体+点状马氏体(风压0.20MPa,无侧向分压)

图9 珠光体+点状马氏体(风压0.20MPa,无侧向分压)

(3)工艺试验组6检验结果

综合以上工艺试验结果,降低冷却速度不是避免马氏体产生的有效方式。设计工艺试验组6继续进行工艺试验。试验参数:以(2.2±0.05)℃/s将试件跟端整体加热至850℃,喷风盒侧向间隙40mm,风压0.20MPa,有侧向风压,冷却停止温度350℃,自然冷却到室温。金相组织检验结果为珠光体+点状马氏体(见图10)。结果显示降低加热温度不能有效地避免马氏体产生。

图10 珠光体+点状马氏体

图10 珠光体+点状马氏体

(4)工艺试验组7检验结果

根据以上试验结果,设定组7工艺试验参数:以(2.2±0.05)℃/s将试件跟端整体加热至900℃,喷风盒侧向间隙40mm,风压0.20MPa,有侧向风压,冷却停止温度400℃,自然冷却到室温。金相组织检验结果为珠光体(见图11)。

图11 珠光体

图11 珠光体

3. 结语

(1)降低风压不是避免马氏体产生的有效方式。

(2)增大侧向风压间隙或取消侧向风压都不能有效地避免马氏体的产生。

(3)降低加热温度不是避免马氏体产生的有效方式。

(4)提高停止冷却温度是避免马氏体产生的最有效方法。