凸缘类零件专用淬火感应器及配用尺寸确定方法

传动轴凸缘的使用,可以加强传动轴的强度,另外利用其产生的振动,凸缘位置和大小,平衡活塞的振动,其工作过程中需要承受巨大的摩擦力,因此凸缘端面和外圆面需要较高的硬度、耐磨性和使用寿命。

本文以某汽车凸缘轴为例,针对其技术要求及淬火过程中存在的问题进行分析研究,提出一种凸缘类零件专用淬火感应器及配用尺寸确定方法。

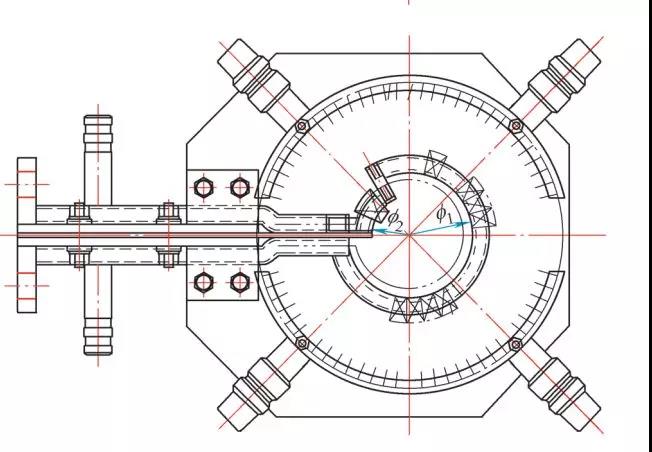

1. 凸缘零件结构

凸缘零件结构如图1所示,其工作过程中外圆面和端面要承受较大的摩擦力,要求有较高的硬度和耐磨性,故此零件外圆面和端面需要进行淬火处理;该零件需淬火区域基本尺寸为:外圆直径(φ1)为62mm,端面内径(φ2)为44mm,淬火外圆区域高度(H)为24mm。

2. 零件的技术要求

为提高凸缘外圆面和端面的硬度、耐磨性,设计要求该零件在台阶、外圆面、倒角、端面位置进行高频淬火处理,要求淬火区硬度50~55HRC,硬化层深1.0~2.0mm,淬火层要求均匀连续;对于端面的淬硬区,由于端面内孔处为花键,为避免花键淬火裂纹,要求端面径向硬化区域为4~5mm。

3. 零件感应淬火难点

感应淬火具有节能、高效等诸多优点,但对于本文所述凸缘零件,在对其进行感应淬火处理存在以下问题:

(1)尖角效应难以避免

在实施感应淬火时,凸缘外圆和端面之间倒角形成的外圆棱边、端面棱边,易出现尖角效应,尖角处的电流易出现密集,产生过热或过烧现象,甚至产生淬火裂纹。

(2)感应距离难以控制

在实际感应淬火时,凸缘外圆和端面之间倒角所形成斜面的感应距离不易控制,影响倒角处的淬火效果,而且影响淬火区域的淬火均匀性。

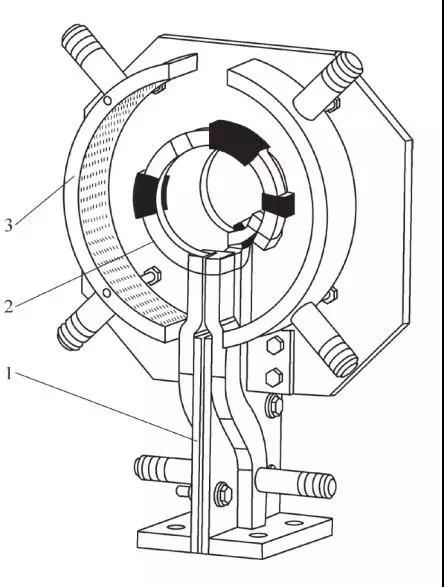

1. 技术方案

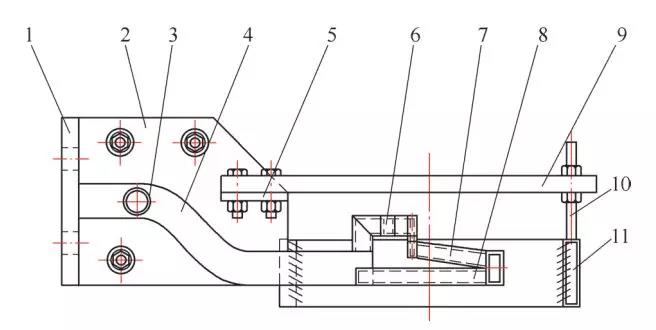

该凸缘类零件专用淬火感应器如图2所示,包括感应器基体组件1、有效圈组件2、喷水圈组件3;三组件均为组焊件,其上的所有焊缝均为连续焊缝,焊后应将毛刺清理干净,并用0.6MPa压力水进行试验,不得有渗漏等缺陷;感应器基体组件和有效圈组件通过焊接连接,喷水圈组件由螺栓联接安装在感应器基体上。

图2 凸缘感应器示意

1. 感应器基体2. 有效圈3. 喷水圈

感应器基体组件如图3所示,包括接触板1、导电板2、冷却水管接头3、冷却水盒4、喷水圈安装耳板5。接触板和导电板相互垂直布置焊接连接,水盒焊接在导电板上,水盒上开孔后焊接管接头,喷水圈安装耳板垂直焊接在导电板上。基体组件为左右对称结构,两导电板中间布置绝缘垫板后通过螺栓联接固定。感应圈组件为分段式结构(见图3),包括上感应圈6、过渡管7、下感应圈8。感应圈组件由方管制成,上下感应圈均为一端圆弧,过渡管为一段螺旋上升的方管,两端设置有接口,将上下感应圈连接焊接后制成。

喷水圈组件(见图3)包括固定板9、螺柱10、喷水圈11,固定板通过螺栓联接安装在感应器基体上,再通过螺柱将喷水圈安装在固定板上。

图3 感应器结构

1. 接触板 2. 导电板 3. 冷却水管接头 4. 冷却水盒 5. 喷水圈安装耳板 6. 上感应圈

7.过渡管 8. 下感应圈 9. 固定板 10. 螺柱 11. 喷水圈

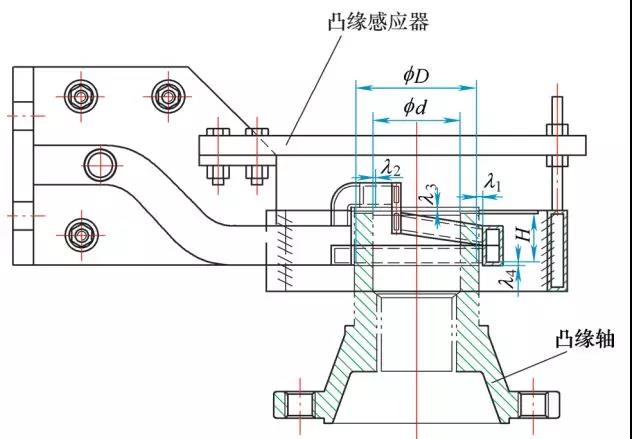

2. 配用尺寸确定方法

专用淬火感应器的配用尺寸包括下感应圈内径φ1’、上感应圈内径φ2’和感应圈高度H’的尺寸,如图4所示,其配用尺寸确定的具体方法如下。

图4 配用尺寸

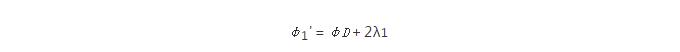

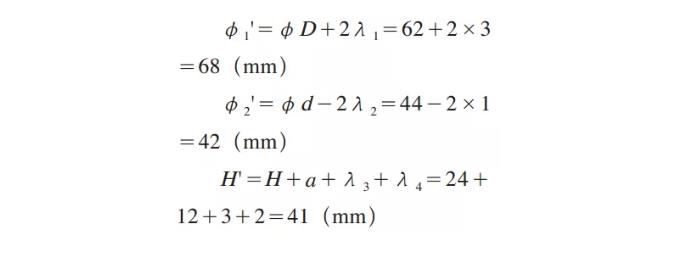

(1)下感应圈内径φ1’配用

尺寸确定 该尺寸依据需要实施感应淬火的凸缘外圆直径φD和按照感应淬火工艺要求的外圆感应间距λ1尺寸予以确定,即下感应圈内径φ1’配用尺寸,应按照以下公式予以确定

(2)上感应圈内径φ2’配用尺寸确定

该尺寸依据需要实施的感应淬火的凸缘零件端面上内孔直径φd的尺寸和按照感应淬火工艺要求的内径感应间距λ2尺寸予以确定,即上感应圈内径φ2’配用尺寸,应按照以下公式予以确定

![]()

(3)感应圈高度H’配用尺

寸确定 该尺寸依据需要实施感应淬火的凸缘外圆高度H的尺寸,以及采用的感应圈方管高度a、按照感应淬火工艺要求的凸缘端面距感应圈的间距λ3和凸缘外圆底部距感应圈竖直间距λ4予以确定,即感应圈高度H’配用尺寸,应按照以下公式予以确定

依据感应淬火工艺要求,凸缘外圆到下感应圈之间间距λ1为3mm,凸缘端面上的内孔直径距上感应圈内径间距λ2为1mm,需感应淬火凸缘端面距感应圈间距λ3为3mm,凸缘外圆底部距感应圈竖直间距λ4为2mm,感应圈方管高度a为12mm。

依据上述情况,确定所使用淬火感应器的配用尺寸如下:

3. 感应淬火工艺试验结果

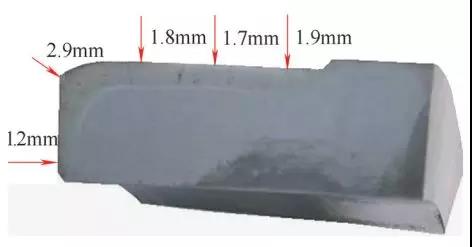

试验件按照要求工艺,并使用按上述方式设计及制作的感应器进行感应热处理后,经过磁粉探伤后未发现裂纹等缺陷,对完成淬火工作的凸缘零件进行了硬度、金相检测,结果全部符合要求,其中淬火区硬化深度情况如图5所示。

图5 淬火区硬化深度检验结果

上述结果表明,本文所述的“凸缘类零件专用淬火感应器及配用尺寸确定方法”,可以满足其对淬火工艺的要求,且收到了良好的效果。

(1)淬火生产效率提升

该淬火感应器通过采用分段式的感应圈设计,可同时加热凸缘零件端面、外圆面,使得凸缘可以一次完成淬火工作,提升了感应加热效率。

(2)淬硬层连续

该感应器通过采用配用尺寸确定方法,解决了淬火感应器与零件配用尺寸的问题,保证了零件各个要求淬火位置加热均匀,使淬硬层均匀连续。

凸缘零件端面与外圆面之间存在倒角、棱边,是该感应器的设计难点,为实现其淬火要求,淬火感应器的设计及配用尺寸的确定采用以下措施:

(1)在有效圈的设计方面,采用矩形管制作感应器有效圈,设计为分段式结构,实现同时加热外圆面和端面。

(2)通过配用尺寸确定的方法,确定有效圈各尺寸,有效地保证了零件的淬火质量,收到了良好的淬火效果。

(3)该淬火感应器,构思新颖,结构合理,应用可靠,且配用方法简单可行,易于实施,具有很好的实用价值。