挖煤截齿焊接用哪种焊机

中山市豪宇机电有限公司专业生产截齿焊接设备 盾构刀具焊接设备 盾构机截齿焊接机。

掘进机是煤矿巷道开拓的主要设备。由于受我国地域辽阔、煤炭资源分布不均等因素的影响,各地区煤矿地质状况差别很大。作为掘进机主要执行部件的截割头,用于截割各种煤层及岩石,在工作状态下主要承受交变及冲击载荷的作用。这就要求截割头焊缝及热影响区应具有较高的强度、抗冲击韧性和疲劳寿命,同时也要求该区域的焊缝具有较强的抗裂纹能力和避免出现淬硬组织的性能。

在实际使用截齿过程中,我们了解到由于截齿在使用过程中受着冲击和磨损的双重作用,对其机械性能要求为:较高的强度和硬度,较好的韧性。所以截齿生产都力求达到高的使用寿命,较低的生产成本。

截齿作为采煤机切割煤岩的刀具,在采煤过程中扮演重要角色。在采煤的过程中,截齿直接与煤炭进行接触,但是由于煤矿环境恶劣,所以截齿失效严重。截齿失效形式很多,例如磨损、断裂、丢失等。磨损是截齿最主要的失效形式,截齿失效不仅造成经济损失,而且降低采煤效率,因此提高采煤机截齿的耐磨性具有重要意义。

采煤机截齿中频焊接淬火一次完成工艺是:先将齿体放入中频感应加热设备的线圈中进行中频加热焊接硬质合金刀头,其中频频率范围为1—20KHz,加热温度为840—920℃,恒温时间为5—10分钟,随后直接将焊接好带刀头的齿体放入260—290℃的硝盐槽中淬火冷却,即可完成该复合工艺,该工艺的主要优点是省去放入盐浴炉加热的工序(根据厂家生产的不同,所采用的工艺也有所差别),提高刀头的韧性,延长寿命,提高工效,减少电耗,减少设备投资等。

截齿焊接机属于钎焊类,其工作原理是:使用比截齿熔点低的金属材料作钎料,将截齿和钎料加热到高于钎料熔点、低于截齿熔点的温度,利用液态钎料润湿截齿,填充接口间隙并与截齿实现原子间的相互扩散,从而实现焊接目的。

截齿分为很多种,比较常用的有两种:采煤机截齿,掘进机截齿。

截齿的用途:主要用于煤矿开采及巷道、隧道、地面开沟等工程的掘进。主要配用采煤机、掘进机、铣刨机等设备。

焊接是通过加热、加压,或两者并用,使两工件产生原子间结合的加工工艺和联接方式。焊接应用广泛,既可用于金属,也可用于非金属。 金属焊接方法有40种以上,主要分为熔焊、压焊和钎焊三大类。

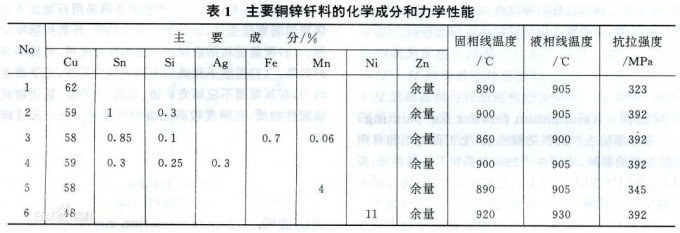

截齿焊料主要有以下几种,具体要看各厂家工艺要求。

表中1~4号铜锌钎料用于钎焊铜、铜镍合金、钢和灰口铸铁;含锰4%的锰黄铜钎料广泛用于硬质合金刀具、工具和模具的钎焊;含镍11%的镍黄铜钎料,适用于各种低碳钢、铸铁、镍合金等的钎焊,也可用于钎焊硬质合金刀具

对截齿等工件焊接淬火时淬火介质的介绍:工件淬火冷却时,要使其得到合理的淬火冷却速度,必须选择适当的淬火介质。目前生产中应用的冷却介质是水和油。当冷却介质为20℃的自来水,工件温度在200~300℃时,平均冷却速度为450℃/s;工件温度在340℃时,平均冷却速度为775℃/s;工件温度在500~650℃时,平均冷却速度为135℃/s。因此,水的冷却特性并不理想,在需要快冷的500~650℃温度范围内,它的冷却速度很小,而在200~300℃需要慢冷时,它的冷却速度反而很大。在实际生产和应用过程中,影响淬火油冷却能力的主要因素是其粘度值,在常温下低粘度油比高粘度油冷却能力大,温度升高,油的流动性增加,冷却能力有所提高。适当提高淬火油的使用温度,也能使油的冷却能力提高。 因此结合不同厂家工艺不同选择不同的焊接设备以及淬火材料。

高频淬火设备与中频淬火设备的区别:

最主要的区别就是高频的频率高淬火层浅在1.5mm,中频淬火的频率低淬火深度在3-5mm之间,还有一种是超音频淬火深度在1.5-3mm之间,看工件淬火深度要求选择。在实际运用中,也可以看频率,具体来说频率:频率越高,加热深度越浅;频率越低,透热性越好。应根据实际应用中工件的加热要求,选择合适的振荡频率的感应加热设备,以达到最好的效果。

(1)二者除了有设备频率不同,谐振输出方式不同,变频器件不同外,在对工件进行淬火时,最主要的是淬火深度不同,由于频率越低,透热性越好,淬火层越深,高频感应加热淬火层在:0.5~2mm 主要用于要求淬硬层较薄的中、小型零件,如小模数齿轮、中小型轴等小金属工件的加热。淬火,焊接等。

(2)中频感应加热淬火层在3~6mm主要用于要求淬硬层要求较深的零件,如中大模数的齿轮、直径较大的轴等。中频用于大金属工件的加热、透热、淬火等实际生产中要根据技术要求和工件的几何特征(形状)及整体或局部特点选择适宜的频率或淬火深度的感应加热设备,以达到最好的效果。

常用的高频感应退火工艺有:

① 完全退火。用以细化中、低碳钢经铸造、锻压和焊接后出现的力学性能不佳的粗大过热组织。将工件加热到铁素体全部转变为奥氏体的温度以上30~50℃,保温一段时间,然后随炉缓慢冷却,在冷却过程中奥氏体再次发生转变,即可使钢的组织变细。

② 球化退火。用以降低工具钢和轴承钢锻压后的偏高硬度。将工件加热到钢开始形成奥氏体的温度以上20~40℃,保温后缓慢冷却,在冷却过程中珠光体中的片层状渗碳体变为球状,从而降低了硬度。

③ 等温退火。用以降低某些镍、铬含量较高的合金结构钢的高硬度,以进行切削加工。一般先以较快速度冷却到奥氏体最不稳定的温度,保温适当时间,奥氏体转变为托氏体或索氏体,硬度即可降低。

④ 再结晶退火。用以消除金属线材、薄板在冷拔、冷轧过程中的硬化现象(硬度升高、塑性下降)。加热温度一般为钢开始形成奥氏体的温度以下50~150℃ ,只有这样才能消除加工硬化效应使金属软化。

⑤ 石墨化退火。用以使含有大量渗碳体的铸铁变成塑性良好的可锻铸铁。工艺操作是将铸件加热到950℃左右,保温一定时间后适当冷却,使渗碳体分解形成团絮状石墨。

⑥ 扩散退火。用以使合金铸件化学成分均匀化,提高其使用性能。方法是在不发生熔化的前提下,将铸件加热到尽可能高的温度,并长时间保温,待合金中各种元素扩散趋于均匀分布后缓冷。

⑦ 去应力退火。用以消除钢铁铸件和焊接件的内应力。对于钢铁制品加热后开始形成奥氏体的温度以下100~200℃,保温后在空气中冷却,即可消除内应力。